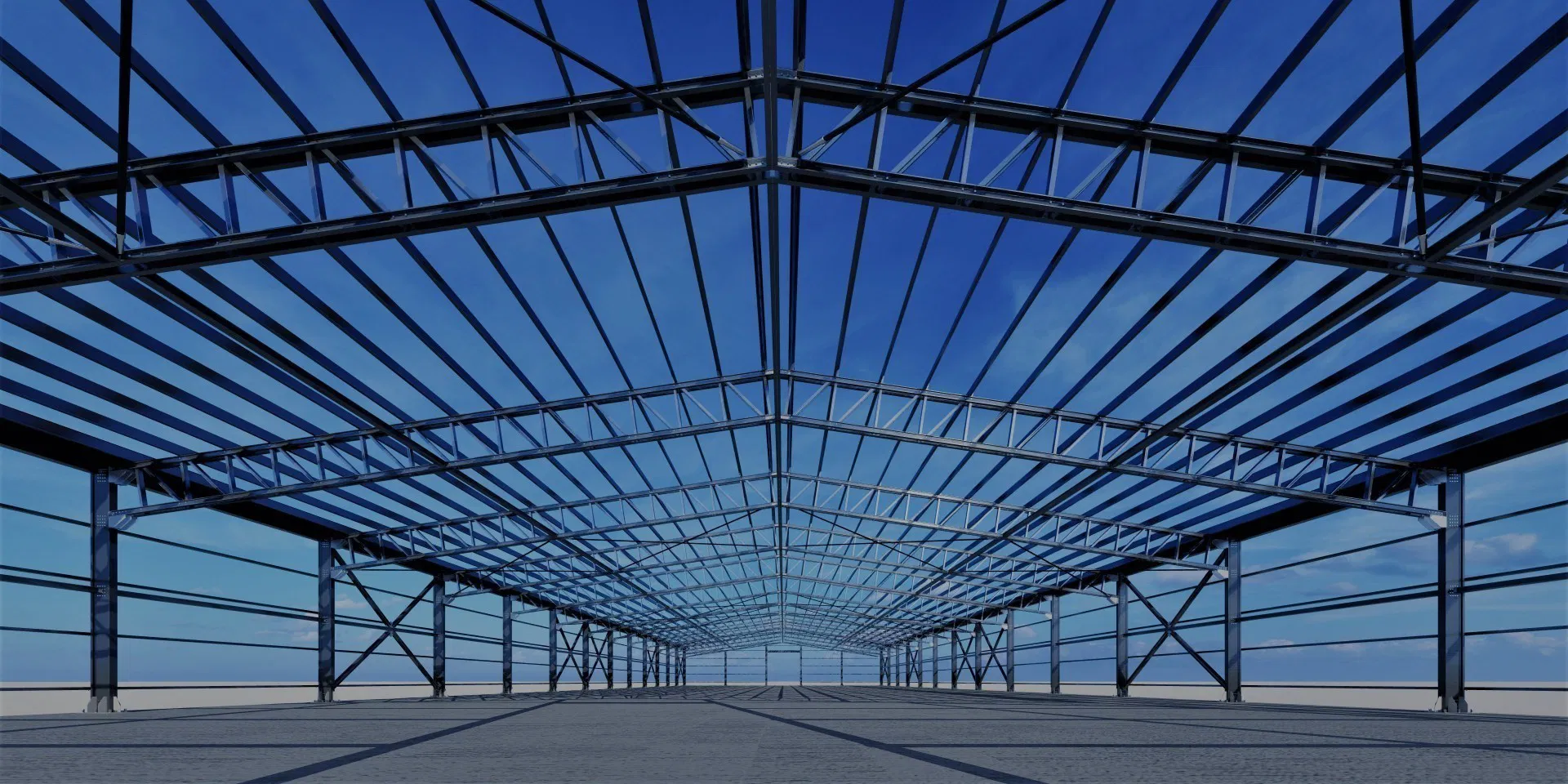

Endüstriyel Çelik Konstrüksiyon Uygulamaları, genellikle fabrika, depo, hangar, enerji santrali ve atölye gibi geniş açıklıklar, yüksek yük taşıma kapasitesi ve hızlı kurulum gerektiren yapılar için kullanılan yapı sistemleridir.

Bu uygulamalar, çeliğin yüksek mukavemet ve esneklik özelliklerinden tam olarak yararlanmak üzere tasarlanmıştır.

1. Endüstriyel Çelik Konstrüksiyonun Avantajları

Endüstriyel tesislerde çeliğin tercih edilmesinin ana nedenleri şunlardır:

Geniş Açıklıklar: Kolon sayısını minimuma indirerek büyük ve kesintisiz çalışma alanları (örneğin üretim hatları veya depolama alanları) oluşturulmasına olanak tanır.

Hız ve Ekonomi: Fabrikada hassas ölçülerle ön üretimli (prefabrike) imalat yapıldığı için, saha montajı çok hızlı tamamlanır ve toplam inşaat süresini önemli ölçüde kısaltır.

Yüksek Yük Kapasitesi: Ağır makineler, vinç yolları ve büyük depolama yükleri gibi endüstriyel yüklere karşı yüksek dayanım sağlar.

Modülerlik ve Esneklik: İleride tesisin büyümesi, küçülmesi veya iç mekân düzeninin (makine yerleşimi) değiştirilmesi gerektiğinde, çelik yapılar kolayca sökülüp, takviye edilip yeniden düzenlenebilir.

Depreme Dayanıklılık: Hafif ve sünek yapısı sayesinde deprem yüklerini daha iyi sönümleyerek yapı güvenliğini artırır.

2. Uygulama Aşamaları ve Teknik Detaylar

Endüstriyel çelik konstrüksiyon projesi, planlamadan teslimata kadar titizlikle yürütülen bir dizi aşamadan oluşur:

A. Tasarım ve Projelendirme

Yük Hesapları: Binanın kullanım amacına göre (örneğin vinç taşıma kapasitesi, depo yükleri, kar, rüzgar) tüm statik ve dinamik yükler hesaplanır.

Taşıyıcı Sistem Seçimi: Genellikle Portal Çerçeve (Çelik Çerçeve) veya Çelik Makas Sistemleri tercih edilir. Geniş açıklıklar için makas sistemleri daha ekonomiktir.

Temel Tasarımı: Çelik kolon yüklerini zemine aktaracak ankrajlı temel pabuçları ve perde/bağ kirişleri detaylandırılır.

3D Modelleme: Tüm elemanlar ve birleşim detayları (kaynak, cıvata) bilgisayar destekli (CAD) yazılımlarla milimetrik hassasiyetle modellenir.

B. İmalat (Fabrikasyon) Süreci

Malzeme Tedariği ve Kesim: Proje kalitesine uygun çelik profiller (HEB, IPE, kutu profil) ve levhalar temin edilir. Kesim, delme ve bükme işlemleri CNC makinelerde hassaslıkla yapılır.

Birleştirme ve Kaynak: Kolon, kiriş ve makas gibi ana elemanların birleştirilmesi, sertifikalı kaynakçılar tarafından atölye ortamında gerçekleştirilir.

Yüzey Hazırlığı ve Koruma: İmalatı biten çelik yüzeyler, korozyona karşı koruma amaçlı kumlama (SA 2.5 standardı) ile temizlenir ve korozyon sınıfına uygun endüstriyel boyalar (Epoksi/Poliüretan) veya sıcak daldırma galvaniz ile kaplanır.

C. Montaj (Ereksiyon) Süreci

Ankraj Kontrolü: Temelde doğru yerleştirilen ankraj cıvatalarının pozisyonu ve kotu kontrol edilir.

Ana Taşıyıcı Montajı: Vinçler ve kaldırma ekipmanları kullanılarak öncelikle kolonlar, ardından kirişler ve çatı makasları yerlerine kaldırılır ve genellikle cıvatalı birleşimlerle sabitlenir.

Yanal Destekler: Yapının rijitliğini sağlayan rüzgar çaprazları (bracing) ve gergiler monte edilir.

Çatı ve Cephe Kaplaması: Çoğunlukla hızlı ve yüksek yalıtım sağlayan sandviç paneller (poliüretan/taş yünü dolgulu) veya trapez sac kaplamalar monte edilir.

3. Kritik Yapı Elemanları ve Detayları

| Eleman | Açıklama | Endüstriyel Önemi |

| Kolonlar | Düşey yükleri ve rüzgar/deprem yüklerini temele aktarır. | Vinç Yolu Kirişleri için konsollar içerir. |

| Vinç Yolu | İç mekânda kullanılan gezer vinçlerin hareketini sağlayan özel kirişler. | Yüksek dinamik yüklere ve yorulmaya karşı tasarlanır. |

| Aşıklar | Çatı kaplamasını taşıyan tali kirişler. | Özellikle sandviç panel montaj detayları, sızdırmazlık için kritiktir. |

| Çaprazlar | Yapının yanal rijitliğini sağlar (yatay ve düşeyde). | Deprem ve yüksek rüzgar etkisini karşılaması en önemli görevidir. |

| Birleşimler | Elemanların birbirine bağlandığı noktalar (Kaynak/Cıvata). | Montaj hızı ve yapı güvenliği açısından cıvatalı birleşimler tercih edilir. |